Салазки для станка - Устройство токарных станков

Направляющие Скольжения Станка

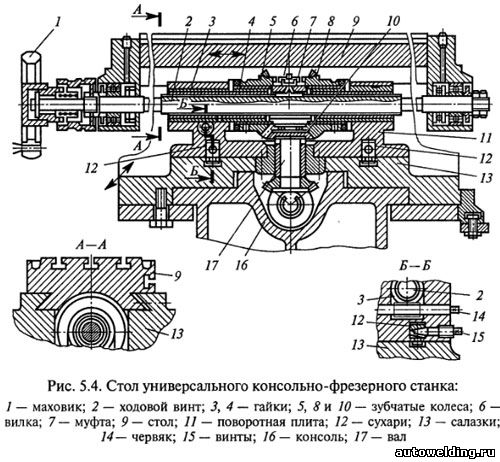

Головка 45мм, основание 88мм, длина мм. Вес 1м рельса 21кг. Под профильные рельсы 15мм. Внешний диаметр 14 мм, диаметр вала 11 мм, высота зуба 1. Головка 55мм, основание мм, длина мм. Вес 1м рельса 36кг.

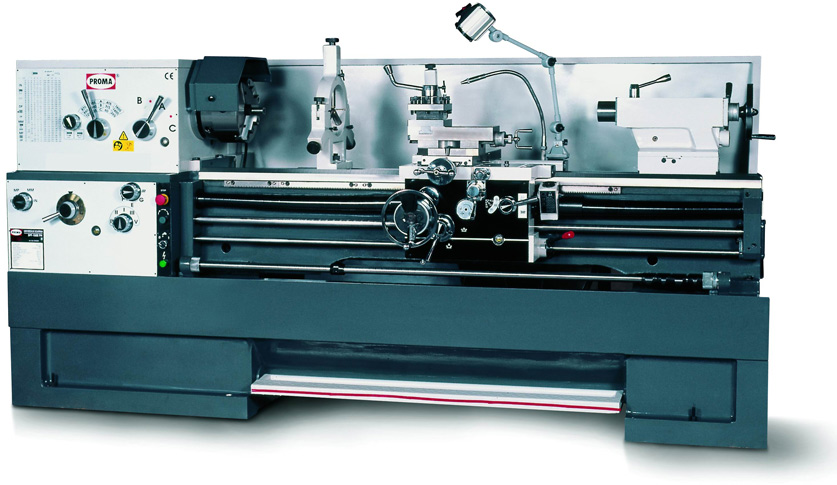

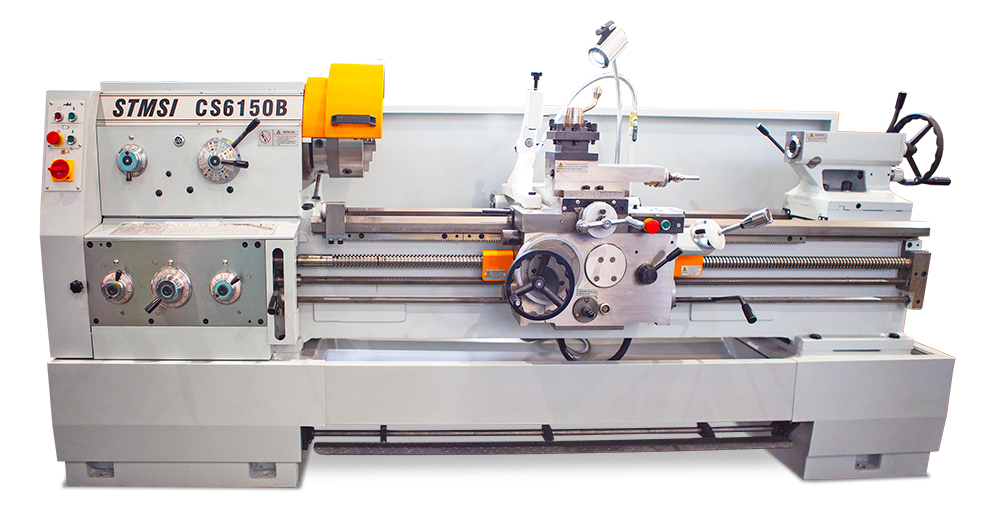

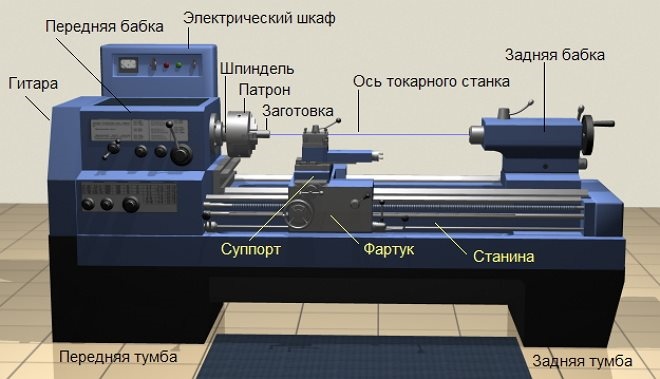

Токарные станки отечественного производства имеют цифровое обозначение моделей. Первая цифра 1 в обозначении модели показывает, что станок относится к токарной группе. Две последние цифры определяют важнейшие технические параметры станка: высоту центров над станиной для токарно-винторезного станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного и т. Наличие буквы после цифры указывает на модернизацию станка, то есть на обновление конструкции. Назначение и классификация Токарные станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек. Применение дополнительных специальных устройств для шлифования, фрезерования, сверления радиальных отверстий значительно расширяет технологические возможности станков данной группы.

- Ремонт направляющих станины токарного станка

- Механизм переключения фрикционной муфты. Многодисковые фрикционые муфты включения прямого и обратного вращения шпинделя рис.

- Эксплуатационные качества направляющих скольжения зависят как от правильного выбора материалов сопряженных поверхностей, так и от конструктивного оформления направляющих.

- На современном рынке огромный выбор оборудования для изготовления деталей. Начиная от компактных устройств для обработки заготовок, заканчивая массивными станками для профессиональных работ.

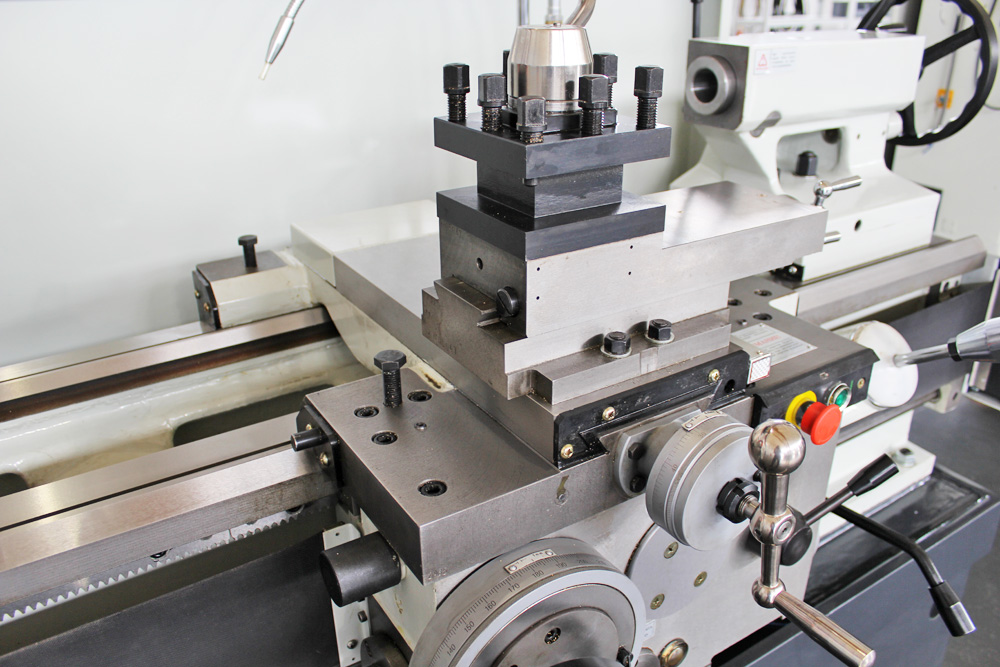

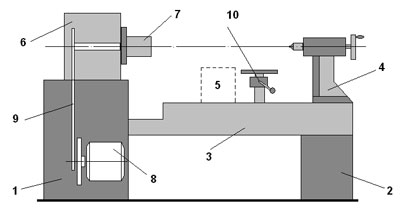

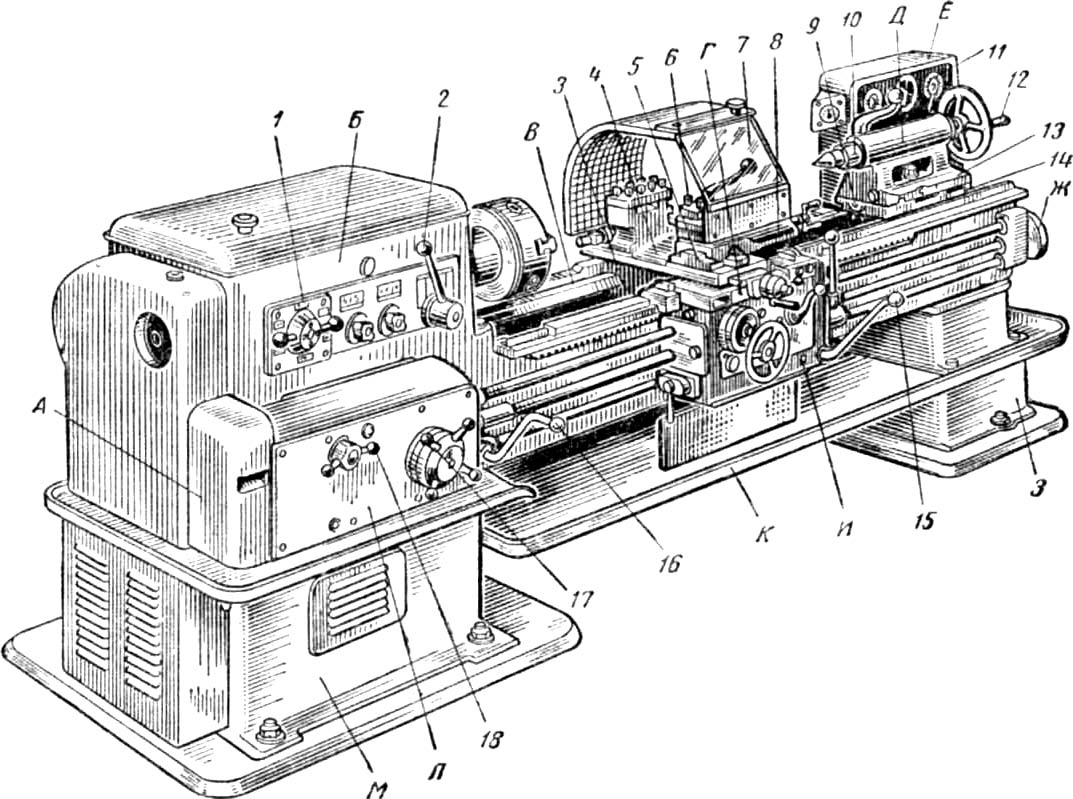

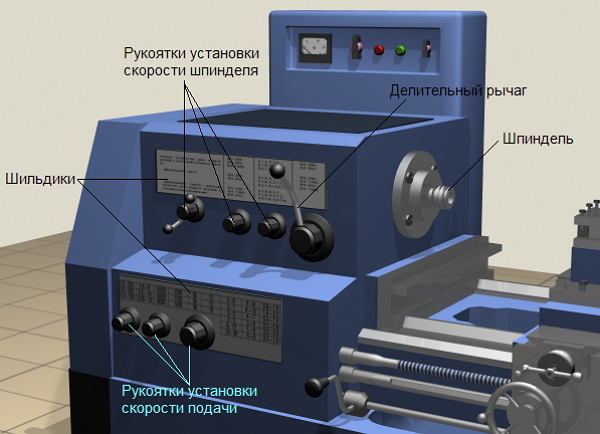

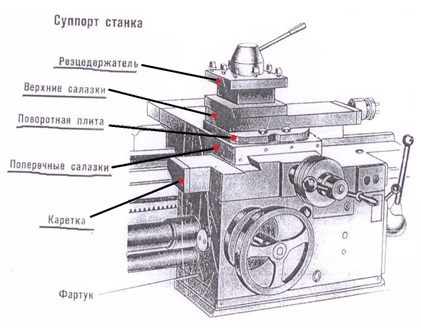

Сборочные единицы узлы и механизмы токарно-винторезного станка: 1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 - электро -пусковая аппаратура, 13 - коробка скоростей, 14 - шпиндель. Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Похожие статьи

- Как собрать пуско зарядное устройство

- Своими руками предпусковой подогреватель двигателя - Подогрев двигателя своими руками - устройство п

- Фото дизайна кухонь и прихожих - Дизайн прихожей - 55 фото идей обустройства интерьера в прихожей

- Замковое устройство прицепа своими руками - Как правильно сделать естественную вентиляцию в частном